2025工业互联网“五新”图景:从5G工厂到零缺陷产线

2025年,工业互联网进入规模化落地阶段。网络、算力、智能、安全、标准“五新”并进,为制造业打开一条降本、提质、增效的可行路径。以下内容按场景展开,既呈现宏观进展,也给出可感知的微观案例。

5G工厂批量上线

全国“5G+工业互联网”项目已突破1.85万个,覆盖钢铁、矿山、港口等40多个细分行业。在江苏张家港,一条热轧产线通过5G+TSN网关实现毫秒级同步,辊道电机故障停机次数由每月3次降到0.4次;边缘AI视觉替代人工点检,单班减少2人,吨钢能耗下降1.6%。

AI质检成为标配

MaaS(模型即服务)让中小工厂也能用上“专家级算法”。DeepSeek的电池极片质检模型开放接口后,一家三线PACK工厂只需上传产线图片,即可在本地边缘盒部署,两周内漏检率由0.3%降到0.08%,每年节省返工费用约80万元。

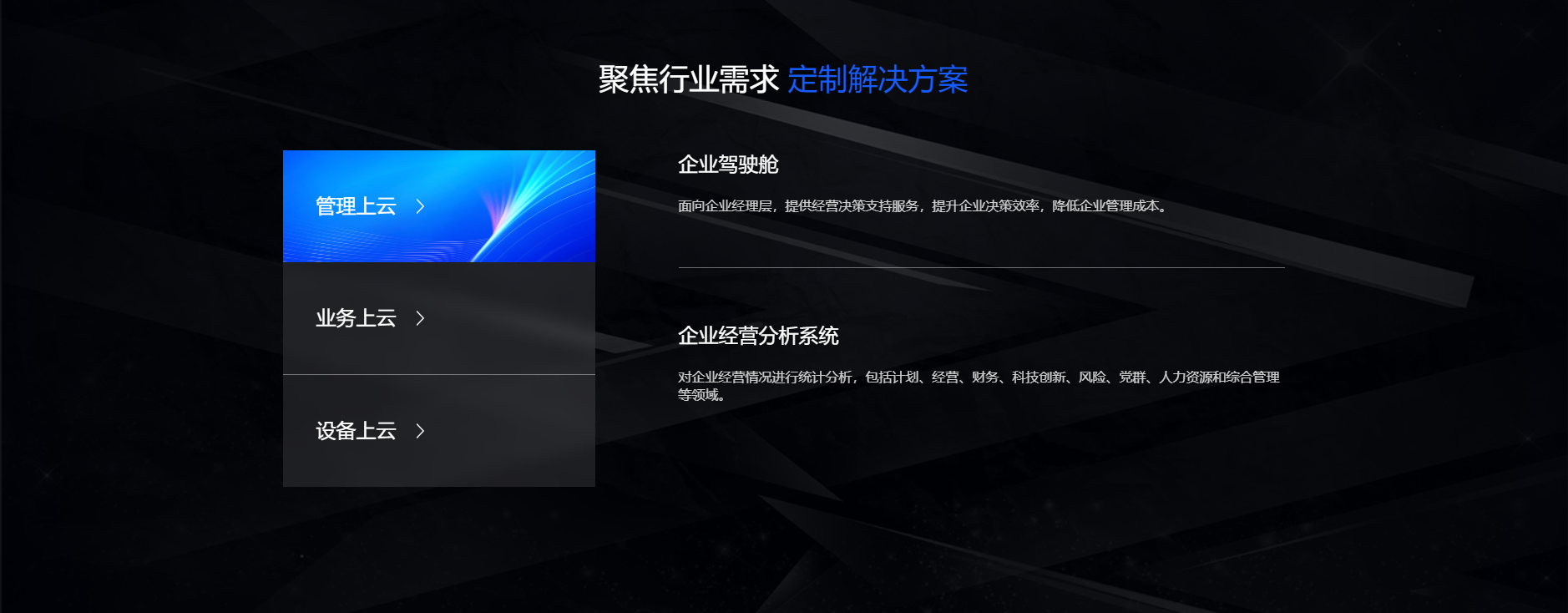

平台生态从“连设备”到“连知识”

头部平台开始把维修手册、故障案例做成可检索的“知识插件”。某中型注塑厂接入卡奥斯设备管理智能体后,新人通过语音搜索即可调出对应机型的拆装动画,平均维修时长由90分钟缩短到35分钟,经验传承不再靠师傅“口口相传”。

元宇宙走进远程运维

AR眼镜+数字孪生让“千里之外如临现场”。广西一家水泥厂用元宇宙协作平台指导海外窑炉检修,现场工程师佩戴AR眼镜即可获得后方专家标注的3D指示,检修时间从5天压缩到2.5天,差旅费用节省60%。

安全与标准同步硬化

工信部2025版《工业互联网安全分类分级指南》正式实施,要求平台企业按核心数据、重要数据、一般数据三级备案。中械云配率先完成三级测评,把API调用日志、边缘节点安全基线纳入统一管控,漏洞平均修复时间由7天缩短到24小时。

从5G工厂到零缺陷产线,再到可复制的知识服务,2025年的工业互联网已不再是“样板工程”,而是中小企业触手可及的工具箱。随着标准落地、成本下探,制造业数字化转型正由“可选项”变为“必修课”。